Kimyasal üretim sürecinde basınç, yalnızca üretim sürecinin denge ilişkisini ve reaksiyon hızını etkilemekle kalmaz, aynı zamanda sistem malzeme dengesinin önemli parametrelerini de etkiler. Endüstriyel üretim sürecinde, yüksek basınçlı polietilen gibi bazıları atmosferik basınçtan çok daha yüksek basınç gerektirir. Polimerizasyon 150 MPA gibi yüksek bir basınçta gerçekleştirilir ve bazılarının atmosferik basınçtan çok daha düşük bir negatif basınçta gerçekleştirilmesi gerekir. Petrol rafinerilerindeki vakum damıtma gibi. PTA kimyasal tesisinin yüksek basınçlı buhar basıncı 8,0 MPA, oksijen besleme basıncı ise yaklaşık 9,0 MPAG'dir. Basınç ölçümü o kadar kapsamlıdır ki, operatör çeşitli basınç ölçüm cihazlarının kullanımına ilişkin kurallara sıkı sıkıya uymalı, günlük bakımı güçlendirmeli ve herhangi bir ihmal veya dikkatsizliği göz ardı etmelidir. Tüm bunlar, yüksek kalite, yüksek verim, düşük tüketim ve güvenli üretim hedeflerine ulaşılamaması nedeniyle büyük hasar ve kayıplara neden olabilir.

Birinci bölümde basınç ölçümünün temel kavramı

- Stresin tanımı

Endüstriyel üretimde, yaygın olarak basınç olarak adlandırılan kuvvet, birim alana eşit ve dikey olarak etki eden kuvvettir ve büyüklüğü, kuvvet taşıyan alan ve dikey kuvvetin büyüklüğü ile belirlenir. Matematiksel olarak şu şekilde ifade edilir:

P=F/S burada P basınç, F dikey kuvvet ve S kuvvet alanıdır

- Basınç birimi

Ülkem mühendislik teknolojisinde Uluslararası Birimler Sistemi'ni (SI) benimsemiştir. Basınç hesaplama birimi Pa'dır (Pa). 1Pa, 1 metrekarelik (M2) bir alana dikey ve düzgün bir şekilde etki eden 1 Newton (N) kuvvetin oluşturduğu basınçtır ve N/m2 (Newton/metrekare) olarak ifade edilir. Pa'ya ek olarak, basınç birimi kilopaskal ve megapaskal da olabilir. Bunlar arasındaki dönüşüm ilişkisi şöyledir: 1MPA=103KPA=106PA

Uzun yıllara dayanan alışkanlıklar nedeniyle, mühendislikte atmosfer basıncı hala kullanılmaktadır. Kullanımda karşılıklı dönüşümü kolaylaştırmak için, yaygın olarak kullanılan birkaç basınç ölçüm birimi arasındaki dönüşüm ilişkileri 2-1'de listelenmiştir.

| Basınç birimi | Mühendislik atmosferi Kg/cm2 | mmHg | mmH2O | ATM | Pa | çubuk | 1b/in2 |

| Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| MmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| ATM | 1.03 | 760 | 1,03×104 | 1 | 1.01×105 | 1.01 | 14.69 |

| Pa | 1.02×10-5 | 0,75×10-2 | 1.02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Çubuk | 1.019 | 0,75 | 1.02×104 | 0,98 | 1×105 | 1 | 14.50 |

| Ib/in2 | 0,70×10-2 | 51.72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Stresi ifade etme yolları

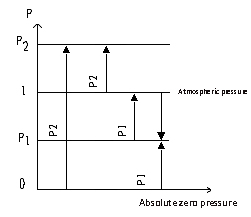

Basıncı ifade etmenin üç yolu vardır: mutlak basınç, gösterge basıncı, negatif basınç veya vakum.

Mutlak vakum altındaki basınca mutlak sıfır basıncı denir ve mutlak sıfır basıncına dayanarak ifade edilen basınca mutlak basınç denir

Gösterge basıncı, atmosfer basıncına göre ifade edilen basınçtır, yani mutlak basınçtan tam olarak bir atmosfer (0,01Mp) uzaklıktadır.

Yani: P tablosu = P mutlak-P büyük (2-2)

Negatif basınca genellikle vakum denir.

(2-2) formülünden de görüleceği gibi negatif basınç, mutlak basıncın atmosfer basıncından düşük olduğu durumdaki gösterge basıncıdır.

Mutlak basınç, gösterge basıncı, negatif basınç veya vakum arasındaki ilişki aşağıdaki şekilde gösterilmiştir:

Sanayide kullanılan basınç gösterge değerlerinin çoğu gösterge basıncıdır, yani basınç göstergesinin gösterge değeri mutlak basınç ile atmosferik basınç arasındaki farktır, dolayısıyla mutlak basınç gösterge basıncı ile atmosferik basıncın toplamıdır.

Bölüm 2 Basınç Ölçüm Cihazlarının Sınıflandırılması

Kimyasal üretimde ölçülecek basınç aralığı çok geniştir ve her birinin farklı proses koşulları altında kendine özgü özellikleri vardır. Bu, çeşitli üretim gereksinimlerini karşılamak için farklı yapılara ve farklı çalışma prensiplerine sahip basınç ölçüm cihazlarının kullanılmasını gerektirir. Farklı gereksinimler.

Farklı dönüşüm prensiplerine göre basınç ölçüm cihazları kabaca dört kategoriye ayrılabilir: sıvı sütun basınç göstergeleri; elastik basınç göstergeleri; elektrikli basınç göstergeleri; pistonlu basınç göstergeleri.

- Sıvı sütun basınç göstergesi

Sıvı kolon basınç göstergesinin çalışma prensibi hidrostatik prensibine dayanır. Bu prensibe göre üretilen basınç ölçüm cihazı basit bir yapıya sahiptir, kullanımı kolaydır, nispeten yüksek ölçüm doğruluğuna sahiptir, ucuzdur ve küçük basınçları ölçebilir, bu nedenle üretimde yaygın olarak kullanılır.

Sıvı sütun basınç göstergeleri yapılarına göre U borulu basınç göstergeleri, tek borulu basınç göstergeleri ve eğimli borulu basınç göstergeleri olarak sınıflandırılabilir.

- Elastik basınç göstergesi

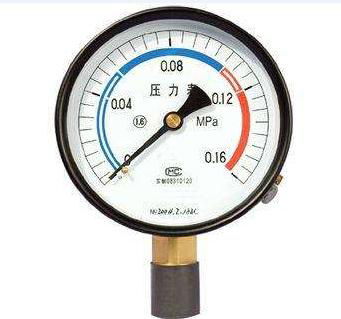

Elastik basınç göstergesi, basit yapısı gibi avantajları nedeniyle kimyasal üretimde yaygın olarak kullanılır. Sağlam ve güvenilirdir. Geniş bir ölçüm aralığına sahiptir, kullanımı ve okunması kolaydır, uygun fiyatlıdır ve yeterli hassasiyete sahiptir. Ayrıca, gönderim ve uzaktan talimat verme, otomatik kayıt vb. işlemleri kolaylaştırır.

Elastik basınç göstergesi, ölçülecek basınç altında elastik deformasyon üretmek için farklı şekillerde çeşitli elastik elemanlar kullanılarak yapılır. Elastik sınır içinde, elastik elemanın çıkış yer değiştirmesi, ölçülecek basınçla doğrusal bir ilişki içindedir. Bu nedenle ölçeği tekdüzedir, elastik bileşenleri farklıdır ve basınç ölçüm aralığı da farklıdır. Örneğin, oluklu diyafram ve körük bileşenleri genellikle düşük basınç ve düşük basınç ölçümlerinde kullanılır. Tek sarmal yay borusu (kısaca yay borusu) ve çoklu sarmal yay borusu, yüksek, orta basınç veya vakum ölçümü için kullanılır. Bunlar arasında, tek sarmal yay borusu nispeten geniş bir basınç ölçüm aralığına sahiptir, bu nedenle kimyasal üretimde en yaygın kullanılanıdır.

- Basınç Vericileri

Günümüzde elektrikli ve pnömatik basınç vericileri kimya tesislerinde yaygın olarak kullanılmaktadır. Ölçülen basıncı sürekli olarak ölçen ve standart sinyallere (hava basıncı ve akım) dönüştüren cihazlardır. Uzun mesafelere iletilebilir ve basınç, merkezi kontrol odasında gösterilebilir, kaydedilebilir veya ayarlanabilir. Farklı ölçüm aralıklarına göre düşük basınç, orta basınç, yüksek basınç ve mutlak basınç olarak sınıflandırılabilirler.

Bölüm 3 Kimyasal Tesislerdeki Basınçlı Cihazlara Giriş

Kimya tesislerinde basınç göstergeleri genellikle Bourdon tüplü basınç göstergeleri olarak kullanılır. Ancak, çalışma şartlarına ve malzeme gereksinimlerine göre diyaframlı, oluklu diyaframlı ve spiral basınç göstergeleri de kullanılır.

Şantiye içi basınç göstergesinin nominal çapı 100 mm olup, malzemesi paslanmaz çeliktir. Her türlü hava koşuluna uygundur. 1/2HNPT pozitif konik mafsallı, emniyet camlı ve havalandırma membranlı basınç göstergesi, şantiye içi gösterge ve kontrol pnömatiktir. Doğruluğu tam ölçeğin ±%0,5'idir.

Elektrikli basınç vericisi, uzaktan sinyal iletimi için kullanılır. Yüksek doğruluk, iyi performans ve yüksek güvenilirlik ile öne çıkar. Doğruluğu, tam ölçeğin ±%0,25'idir.

Alarm veya kilitleme sistemi bir basınç şalteri kullanır.

Bölüm 4 Basınç Göstergelerinin Kurulumu, Kullanımı ve Bakımı

Basınç ölçümünün doğruluğu sadece basınç göstergesinin doğruluğuna değil, aynı zamanda makul bir şekilde kurulup kurulmadığına, doğru olup olmadığına, nasıl kullanıldığına ve bakımının nasıl yapıldığına da bağlıdır.

- Basınç göstergesinin montajı

Basınç göstergesinin montajı sırasında seçilen basınç yönteminin ve konumunun uygun olup olmadığına dikkat edilmelidir. Bu, göstergenin kullanım ömrünü, ölçüm doğruluğunu ve kontrol kalitesini doğrudan etkiler.

Basınç ölçüm noktalarına ilişkin gereklilikler, üretim ekipmanındaki belirli basınç ölçüm yerinin doğru seçilmesinin yanı sıra, kurulum sırasında üretim ekipmanına yerleştirilen basınç borusunun iç uç yüzeyinin, üretim ekipmanının bağlantı noktasının iç duvarı ile aynı hizada tutulmasını gerektirir. Statik basıncın doğru şekilde elde edilmesini sağlamak için çıkıntı veya çapak olmamalıdır.

Kurulum yeri kolayca gözlemlenebilir olmalı ve titreşim ve yüksek sıcaklığın etkisinden kaçınılmalıdır.

Buhar basıncı ölçülürken, yüksek sıcaklıktaki buharın bileşenlerle doğrudan temasını önlemek için bir kondens borusu takılmalı ve aynı zamanda boru yalıtılmalıdır. Aşındırıcı ortamlar için, nötr ortamla dolu izolasyon tankları kurulmalıdır. Kısacası, ölçülen ortamın farklı özelliklerine (yüksek sıcaklık, düşük sıcaklık, korozyon, kir, kristalleşme, çökelme, viskozite vb.) göre uygun korozyon önleyici, donma önleyici ve tıkanma önleyici önlemler alınmalıdır. Basınç ölçme portu ile manometre arasına bir kapatma vanası da takılmalıdır; böylece manometre elden geçirildiğinde, kapatma vanası basınç ölçme portunun yakınına takılmalıdır.

Yerinde doğrulama ve impuls borusunun sık sık yıkanması durumunda, kapatma vanası üç yollu bir anahtar olabilir.

Basınç göstergesinin yavaşlığını azaltmak için basınç kılavuz kateteri çok uzun olmamalıdır.

- Basınç göstergesinin kullanımı ve bakımı

Kimyasal üretimde, basınç göstergeleri ölçülen ortamdan (korozyon, katılaşma, kristalleşme, viskozite, toz, yüksek basınç, yüksek sıcaklık ve ani dalgalanmalar) sıklıkla etkilenir ve bu da göstergede çeşitli arızalara neden olur. Cihazın normal çalışmasını sağlamak, arıza oluşumunu azaltmak ve kullanım ömrünü uzatmak için, üretime başlamadan önce bakım ve rutin bakımın iyi yapılması gerekir.

1. Üretim başlangıcından önce bakım ve muayene:

Üretim başlamadan önce, proses ekipmanları, boru hatları vb. üzerinde genellikle basınç testi yapılır. Test basıncı genellikle çalışma basıncının yaklaşık 1,5 katıdır. Proses basınç testi sırasında cihaza bağlı vana kapalı olmalıdır. Basınç ölçme cihazındaki vanayı açın ve bağlantı noktalarında ve kaynaklarda herhangi bir sızıntı olup olmadığını kontrol edin. Herhangi bir sızıntı tespit edilirse, zamanında giderilmelidir.

Basınç testi tamamlandıktan sonra. Üretime başlamadan önce, takılan basınç göstergesinin teknik özelliklerinin ve modelinin, prosesin gerektirdiği ölçülen ortamın basıncıyla uyumlu olup olmadığını kontrol edin; kalibre edilen basınç göstergesinin sertifikası olup olmadığını kontrol edin ve hatalar varsa zamanında düzeltin. Sıvı basınç göstergesinin çalışma sıvısıyla doldurulması ve sıfır noktasının düzeltilmesi gerekir. İzolasyon cihazı takılı basınç göstergesinin ise izolasyon sıvısı eklemesi gerekir.

2. Sürüş sırasında basınç göstergesinin bakımı ve kontrolü:

Üretim başlangıcında, titreşimli ortamın basınç ölçümü yapılırken, basınç göstergesinin ani darbe ve aşırı basınçtan zarar görmemesi için vana yavaşça açılmalı ve çalışma şartları gözlenmelidir.

Buhar veya sıcak su ölçen manometrelerde, manometre üzerindeki vana açılmadan önce kondansatör soğuk suyla doldurulmalıdır. Cihazda veya boru hattında bir sızıntı tespit edildiğinde, basınç ölçme cihazındaki vana zamanında kapatılmalı ve ardından müdahale edilmelidir.

3. Basınç göstergesinin günlük bakımı:

Çalışan cihaz, sayacın temiz kalması ve bütünlüğünün kontrol edilmesi için her gün düzenli olarak kontrol edilmelidir. Sorun tespit edilirse, zamanında giderilmelidir.

Gönderim zamanı: 15 Aralık 2021